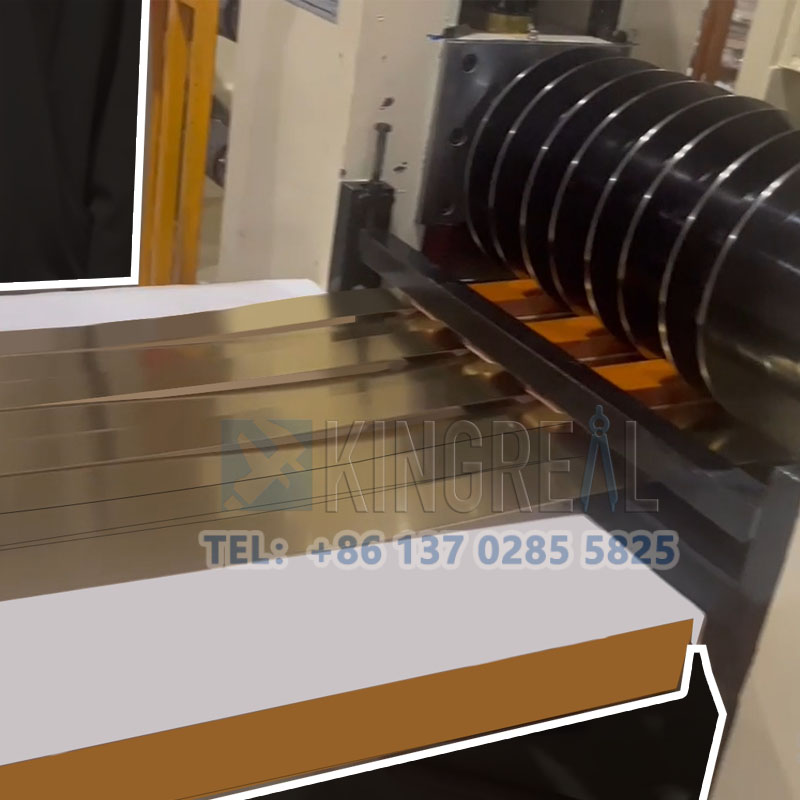

Dalam produksi industri modern,slitter kumparan pengukur cahayaadalah peralatan yang sangat diperlukan yang banyak digunakan dalam industri pemrosesan logam. Fungsi utamanya adalah membagi lembaran logam menjadi strip sempit yang memenuhi kebutuhan produksi pelanggan. Strip sempit ini dapat digunakan untuk pemrosesan lebih lanjut atau secara langsung digunakan untuk menghasilkan produk jadi.

Dalam pengoperasian mesin celah kumparan pengukur cahaya, blade, sebagai komponen intinya, memainkan peran penting. Kualitas blade secara langsung menentukan efek, kecepatan, dan kualitas produk jadi dari celah. Oleh karena itu, memahami kemungkinan kegagalan blade dan solusinya sangat penting untuk meningkatkan efisiensi produksi dan mengurangi biaya.

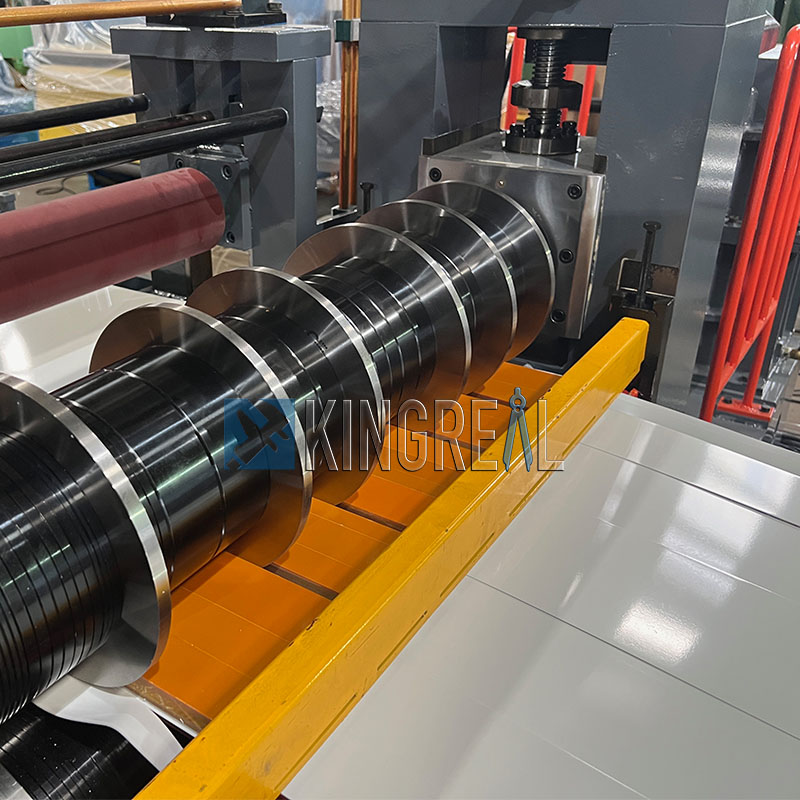

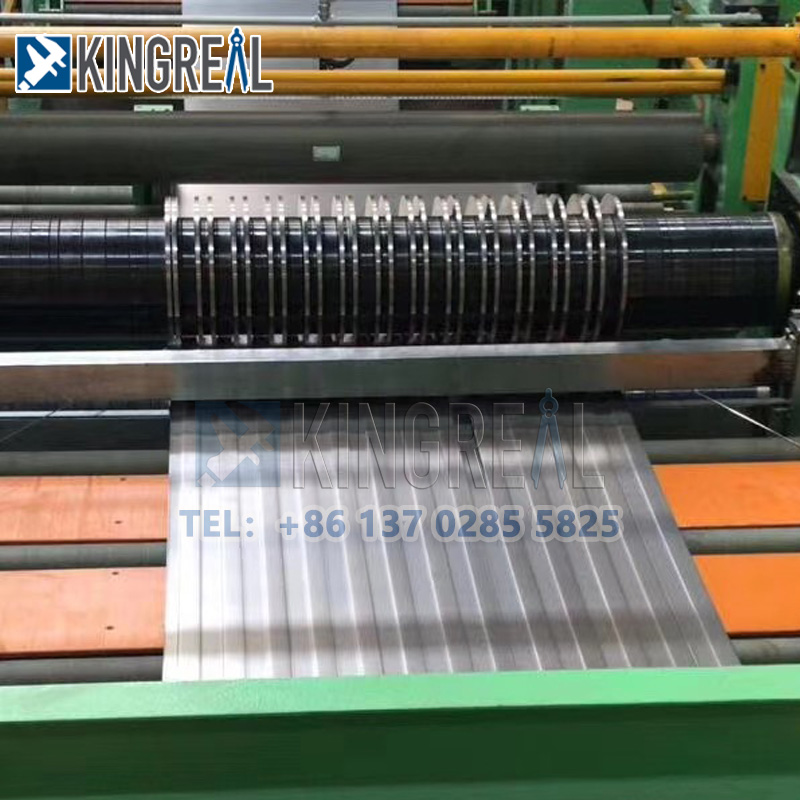

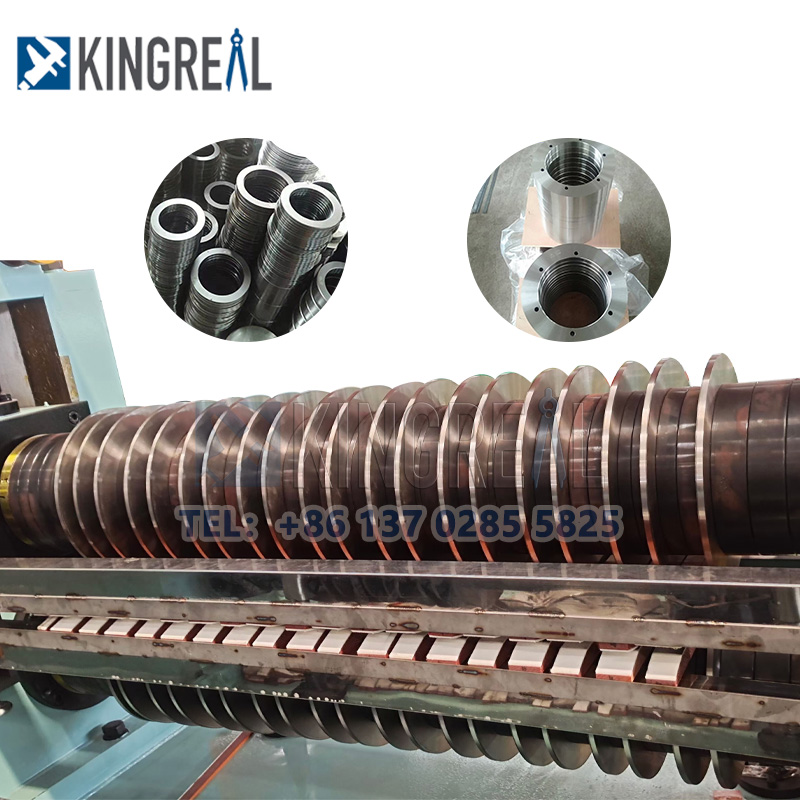

Prinsip kerja dariGaris celah kumparan pengukur cahayarelatif sederhana, tetapi struktur dan persyaratan teknisnya cukup kompleks. Mesin celah kumparan pengukur cahaya memasukkan lembaran logam format besar ke dalam bilah dan menggunakan pemotongan tajam blade untuk membaginya menjadi strip bahan lebar yang diperlukan. Proses ini tidak hanya membutuhkan kekerasan tinggi dan ketahanan aus dari blade, tetapi juga kontrol parameter yang tepat seperti posisi pemasangan dan sudut pemotongan blade. Oleh karena itu, pentingnya bilah dalam koil pengukur cahaya terbukti dengan sendirinya.

Kualitas dan kinerja blade secara langsung mempengaruhi masa pakai alat, keakuratan celah dan efisiensi produksi. Keausan parah atau kegagalan blade tidak hanya akan menyebabkan penurunan kualitas celah, tetapi juga dapat menyebabkan kegagalan seluruh mesin, sehingga meningkatkan biaya produksi. Oleh karena itu, pemahaman yang tepat waktu tentang kegagalan blade umum, menganalisis penyebab kegagalan, dan mengambil solusi yang efektif adalah keterampilan yang harus dikuasai oleh setiap operator garis coil dan personel pemeliharaan yang harus dikuasai.

|

|

|

Selama penggunaanMesin celah kumparan pengukur cahaya, pisau sering mengalami kegagalan berikut:

1. Kenakan

Wear Blade adalah salah satu kegagalan paling umum dalam penggunaan bilah garis celah kumparan pengukur cahaya. Dengan penggunaan jangka panjang dari mesin celah kumparan pengukur cahaya, gesekan antara blade dan material selama proses pemotongan akan menyebabkan ketajamannya berkurang, sehingga mempengaruhi efek pemotongan. Ketika keausannya parah, bilah mungkin tidak dapat memotong bahan dengan lancar, dan bahkan dapat menyebabkan pemotongan atau gerinda yang tidak rata.

2. Takik

Blade Notch adalah kegagalan yang rentan terjadi ketika blade dipengaruhi oleh gaya eksternal atau saat memotong bahan keras. Ketika bagian dari blade memiliki takik, efek pemotongan akan terpengaruh secara signifikan, yang dapat menyebabkan celah material yang tidak rata atau menghasilkan lebih banyak limbah. Selain itu, takik juga dapat menyebabkan kerusakan lebih lanjut pada blade dan meningkatkan frekuensi penggantian blade.

3. Instalasi yang tidak tepat

Posisi dan sudut pemasangan blade memiliki dampak penting pada kualitas pemotongan. Jika blade tidak dipasang dengan benar, itu dapat menyebabkan tekanan yang tidak rata selama proses pemotongan, yang akan mempengaruhi efek pemotongan dan masa pakai pisau. Pemasangan yang tidak tepat juga dapat menyebabkan blade bergeser selama operasi, atau bahkan menyebabkan kegagalan peralatan.

4. Ketidakcocokan Bahan

Tingkat kecocokan antara blade dan bahan yang dipotong secara langsung mempengaruhi efek pemotongan. Jika kekerasan atau bahan bilah tidak cocok dengan lembaran logam yang dipotong, itu dapat menyebabkan keausan prematur atau kerusakan pada blade. Selain itu, faktor -faktor seperti ketebalan material, kekerasan dan ketangguhan juga akan mempengaruhi penggunaan blade.

|

|

|

Alasan kegagalan blade bervariasi, terutama termasuk yang berikut:

1. Operasi yang tidak tepat

Kebiasaan operasi dan tingkat keterampilan operator secara langsung mempengaruhi penggunaan blade. Metode operasi yang tidak tepat, seperti kecepatan umpan yang terlalu cepat, sudut pemotongan yang salah, dll., Akan mempercepat keausan blade. Selain itu, kurangnya perhatian operator pada pemeliharaan dan penyesuaian peralatan juga dapat menyebabkan kegagalan pisau.

2. Kualitas material

Kualitas material yang dipotong secara langsung terkait dengan masa pakai bilah. Jika bahan memiliki masalah seperti kekerasan yang tidak merata, kotoran berlebihan atau permukaan kasar, keausan bilah akan meningkat dan bahkan menyebabkan kerusakan pada bilah. Oleh karena itu, memilih bahan berkualitas tinggi adalah dasar untuk memastikan operasi normal blade.

3. Pemeliharaan yang tidak mencukupi

Pemeliharaan dan perawatanMesin celah kumparan pengukur cahayaadalah kunci untuk memastikan operasi normal pisau. Jika peralatan tidak dipertahankan untuk waktu yang lama, mudah untuk menyebabkan keausan pisau meningkat. Selain itu, pekerjaan pemeliharaan seperti pembersihan dan pelumasan blade juga harus dilakukan secara teratur untuk menghindari akumulasi kotoran pada blade yang mempengaruhi efek pemotongan.

4. Faktor Lingkungan

Lingkungan kerja dari garis celah kumparan pengukur cahaya juga akan mempengaruhi efek penggunaan blade. Misalnya, lingkungan yang lembab dapat menyebabkan bilah berkarat, sedangkan lingkungan debu tinggi dapat menyebabkan kotoran menumpuk di permukaan bilah dan meningkatkan keausan. Oleh karena itu, mempertahankan lingkungan kerja yang baik adalah langkah penting untuk memperpanjang masa pakai blade.

|

|

|

Untuk berbagai kesalahan blade, mengambil solusi yang efektif adalah kunci untuk memastikan operasi normalGaris celah kumparan pengukur cahaya.

1. Inspeksi dan pemeliharaan secara teratur

Inspeksi dan pemeliharaan blade secara teratur dapat secara efektif mengurangi kemungkinan kegagalan. Saat memeriksa, fokuslah pada keausan, takik dan posisi instalasi blade. Melalui pembersihan dan pelumasan secara teratur, keausan blade dapat dikurangi dan masa pakainya dapat diperpanjang.

1.1 Periksa keausannya

Periksa keausan pisau secara teratur dan ganti bilah tepat waktu jika sangat aus. Anda dapat menggunakan alat pengukur profesional (seperti pengukur ketebalan) untuk menguji ketebalan blade untuk menentukan apakah memenuhi standar penggunaan.

1.2 Bersihkan pisau

Setelah setiap produksi, bilah harus dibersihkan untuk menghilangkan keripik logam dan kotoran yang melekat pada bilah. Anda dapat menggunakan agen pembersih khusus dan sikat untuk membersihkannya untuk memastikan bahwa bilahnya dalam kondisi pemotongan yang baik.

2. Ganti pisau

Ketika keausan blade mencapai derajat tertentu atau ada celah yang jelas, pisau harus segera diganti. Saat mengganti blade, pastikan kualitas bilah baru memenuhi standar dan pasang dengan benar sesuai dengan persyaratan peralatan.

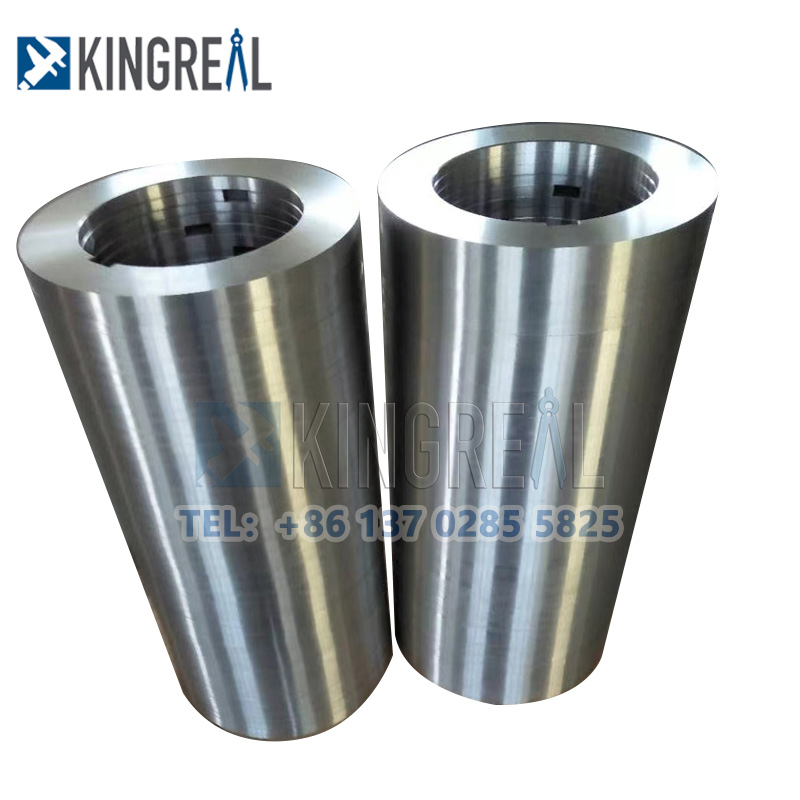

2.1 Pilihan Blade

Pilih bahan blade dan kekerasan yang sesuai, dan pilih jenis blade yang sesuai sesuai dengan karakteristik bahan yang dipotong. Secara umum, untuk bahan dengan kekerasan yang lebih tinggi, disarankan untuk menggunakan bilah dengan kekerasan tinggi dan ketahanan aus yang tinggi.

2.2 Tindakan pencegahan instalasi

Saat mengganti blade, pastikan posisi pemasangan dan sudut pisau akurat. Alat profesional dapat digunakan untuk instalasi tambahan untuk memastikan bahwa blade stabil selama pengoperasian peralatan dan tidak akan bergeser.

3. Sesuaikan pisau

Sudut instalasi dan tekanan bilah harus disesuaikan sesuai dengan karakteristik material yang dipotong. Sudut dan tekanan pemotongan yang tepat dapat secara efektif meningkatkan efisiensi pemotongan dan mengurangi keausan blade.

3.1 Sesuaikan sudut pemotongan

Menurut ketebalan dan kekerasan material, sesuaikan sudut pemotongan blade dengan tepat untuk memastikan efek pemotongan terbaik. Secara umum, bahan yang lebih tebal atau lebih keras membutuhkan sudut pemotongan yang lebih besar, sedangkan bahan yang lebih tipis atau lebih lembut membutuhkan sudut pemotongan yang lebih kecil.

3.2 Sesuaikan kecepatan umpan

Menurut kapasitas pemotongan blade dan karakteristik material yang dipotong, sesuaikan kecepatan umpan secara wajar. Kecepatan umpan yang terlalu cepat akan meningkatkan beban pada blade, menyebabkan peningkatan keausan dan bahkan kerusakan pada bilah. Oleh karena itu, operator harus melakukan penyesuaian sesuai dengan situasi aktual.